Yüzey temizleme hatları, sanayi süreçlerinde, özellikle metal işleme endüstrisinde, malzemelerin son halini almadan önceki kritik bir aşamayı temsil eder. Bu hatlar, malzemelerin üzerindeki yağ, pas, oksit, kir ve diğer kontaminantları etkin bir şekilde temizleyerek, son ürünün kalitesini, dayanıklılığını ve estetik görünümünü önemli ölçüde artırır.

Yüzey Temizleme Hatlarının Önemi

- Kaliteli Son Ürün: Temizlenmiş bir yüzey, boya, kaplama veya diğer işlemler için mükemmel bir temel oluşturarak, ürünün ömrünü uzatır ve korozyona karşı direncini artırır.

- Verimlilik Artışı: Otomatik ve sürekli çalışan temizleme hatları, işçilik maliyetlerini düşürerek üretim verimliliğini önemli ölçüde artırır.

- Standartlaşmış Kalite: Tüm parçaların aynı standartlarda temizlenmesini sağlayarak, ürün kalitesindeki tutarlılığı sağlar.

- Çevreye Duyarlılık: Modern temizleme sistemleri, çevreye duyarlı, az atık üreten ve enerji tasarruflu çözümler sunar.

Yüzey Temizleme Hatlarının Çalışma Prensibi

Yüzey temizleme hatları, genellikle aşağıdaki aşamalardan oluşur:

- Ön Temizleme: Malzemeler, büyük parçacıkların ve gevşek kirlerin uzaklaştırılması için su veya hava ile yıkanır.

- Kimyasal Temizleme: Yüzeydeki yağ, pas ve diğer organik kirleri gidermek için asit, alkali veya diğer kimyasal çözeltiler kullanılır.

- Elektroliz: Metal yüzeylerdeki pas ve oksitleri gidermek için elektrik akımı kullanılır.

- Durdurma: Kimyasal etkilerin nötralize edilmesi ve yüzeyin hazır hale getirilmesi için durdurma işlemi yapılır.

- Pasivasyon: Metal yüzeyin korozyona karşı korunması için pasivasyon işlemi uygulanabilir.

- Kurutma: Parçaların tamamen kurutulması için sıcak hava veya kızılötesi ısıtma kullanılır.

Yüzey Temizleme Hatlarının Çeşitleri

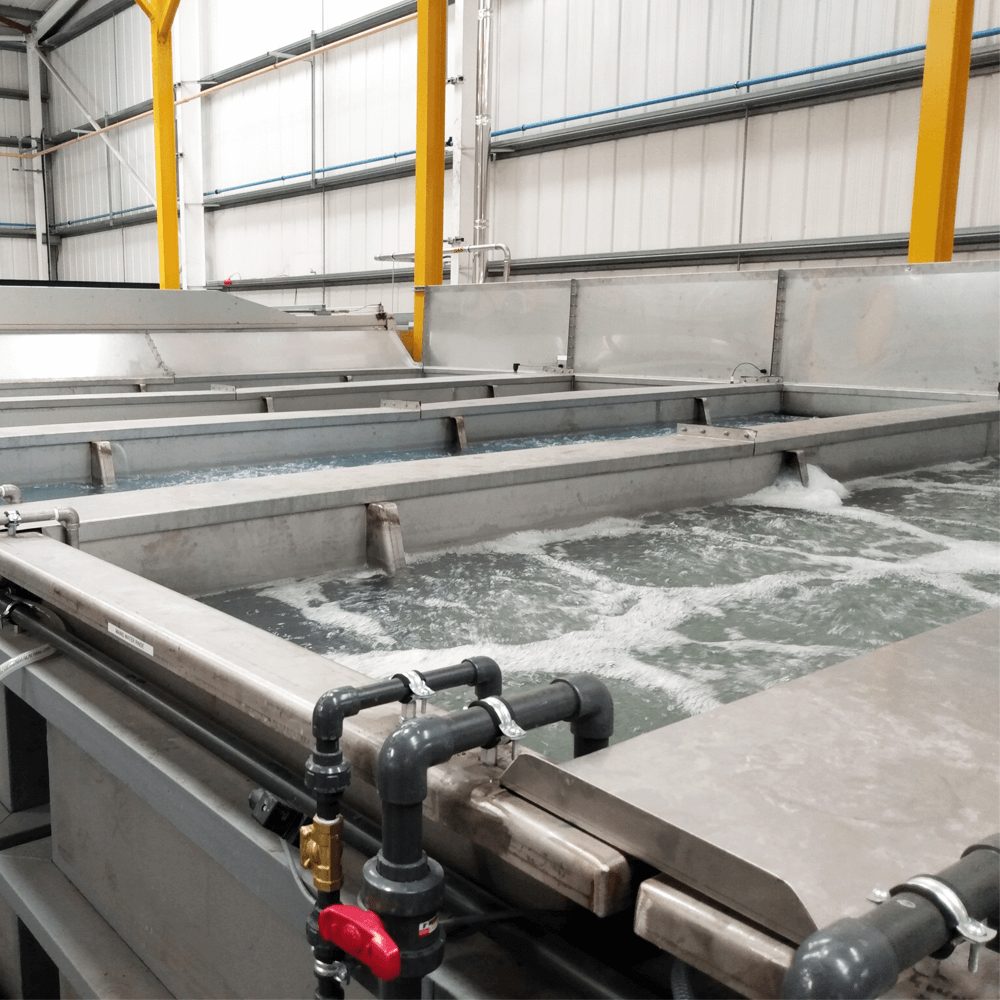

- Daldırma Tipi Sistemler: Parçaların tamamen kimyasal banyolara daldırıldığı sistemlerdir.

- Sprey Tünel Tipi Sistemler: Parçaların üzerindeki kimyasal çözeltiler püskürtülerek temizlendiği sistemlerdir.

- Yüksek Basınçlı Yıkama Makinaları: Yüksek basınçlı su jetleri ile temizlik yapılan sistemlerdir.

- Ultrasonik Temizleme: Ses dalgaları kullanılarak küçük çatlaklara kadar ulaşarak temizlik yapılan sistemlerdir.

Yüzey Temizleme Hatlarının Kullanım Alanları

- Otomotiv Sektörü: Araç gövdelerinin ve parçalarının temizliği

- Beyaz Eşya Sektörü: Beyaz eşya kasalarının ve iç parçalarının temizliği

- Havacılık Sektörü: Uçak gövdelerinin ve parçalarının temizliği

- İnşaat Sektörü: Metal yapıların ve elemanlarının temizliği

- Gıda Sektörü: Gıda üretim ekipmanlarının temizliği

- Elektronik Sektörü: Elektronik devre kartlarının ve bileşenlerinin temizliği

Yüzey Temizleme Hatlarının Seçimi

Yüzey temizleme hattı seçimi, temizlenecek malzemenin türü, yüzeydeki kirlilik seviyesi, istenen temizlik seviyesi, üretim hacmi ve çevresel düzenlemeler gibi faktörlere bağlı olarak yapılır.

Sonuç

Yüzey temizleme hatları, modern üretim süreçlerinde vazgeçilmez bir role sahiptir. Bu hatlar sayesinde, ürünlerin kalitesi artırılır, üretim verimliliği yükseltilir ve çevreye duyarlı üretim hedefleri gerçekleştirilir.

1. Giriş

Endüstriyel boyama süreçleri, birçok sektörde yüzeylerin korunması ve estetik açıdan çekici hale getirilmesi için önemli bir rol oynamaktadır. Bu süreçler, farklı türde makine ve ekipmanların kullanımını gerektirir. Toz boya uygulama makineleri, boya kabinleri, fırınlar, yüzey temizleme hatları ve boya uygulama tabancaları, endüstriyel boyama süreçlerinin kritik bileşenleridir. Bu makalede, bu ekipmanların her birinin işlevleri, avantajları ve işletme süreçleri ayrıntılı olarak ele alınacaktır.

2. Toz Boya Uygulama Makineleri

Toz boya uygulama makineleri, elektrostatik yükleme yöntemiyle yüzeylere toz boya kaplayan cihazlardır. Bu makineler, boyanın homojen bir şekilde dağıtılmasını ve yüzeye yapışmasını sağlar.

2.1 Toz Boya Uygulama Süreci

Toz boya uygulama süreci, birkaç aşamadan oluşur:

- Yüzey Hazırlığı: Boyanacak yüzeyin kir, yağ ve pas gibi yabancı maddelerden arındırılması gereklidir. Bu, yüzeyin düzgün bir şekilde kaplanması için kritik bir adımdır.

- Toz Boya Uygulaması: Elektrostatik yükleme sayesinde toz boyalar yüzeye çekilir. Bu aşamada, toz boya tabancaları ve uygulama makineleri kullanılır.

- Fırınlama: Uygulanan toz boya, yüksek sıcaklıkta fırınlanarak yüzeyde kalıcı bir kaplama oluşturur.

- Soğutma ve Kontrol: Fırınlama sonrası yüzey soğutulur ve kaplamanın kalitesi kontrol edilir.

2.2 Toz Boya Makinelerinin Özellikleri

Toz boya makinelerinin temel özellikleri şunlardır:

- Elektrostatik Yükleme Kapasitesi: Boyanın yüzeye güçlü bir şekilde yapışmasını sağlayan elektrostatik sistemler.

- Ayarlanabilir Basınç ve Debi: Farklı yüzeyler için uygun basınç ve debi ayarları.

- Hızlı Renk Değişimi: Farklı renklerin hızlı bir şekilde uygulanabilmesi için tasarlanmış sistemler.

- Kolay Temizlik ve Bakım: Makinelerin kolayca temizlenebilmesi ve bakımının yapılabilmesi.

2.3 Toz Boya Makinelerinin Avantajları

Toz boya makineleri birçok avantaj sunar:

- Çevre Dostu: Toz boyalar solvent içermez ve çevreye zararlı VOC (Uçucu Organik Bileşikler) salınımı yapmaz.

- Ekonomik: Toz boyalar, %98’e varan bir oranda geri kazanılabilir ve tekrar kullanılabilir.

- Dayanıklı Kaplama: Toz boya kaplamaları çizilmelere, darbelere ve kimyasal etkilere karşı yüksek direnç gösterir.

- Estetik Görünüm: Homojen ve pürüzsüz bir yüzey kaplaması sağlar.

3. Boya Kabinleri

Boya kabinleri, boyama işlemi sırasında oluşan toz ve dumanın kontrol altına alınmasını sağlayan kapalı alanlardır. Bu kabinler, boyama işleminin güvenli ve verimli bir şekilde yapılmasına olanak tanır.

3.1 Boya Kabinlerinin Türleri

Boya kabinleri, kullanım amacına ve boyama yöntemine göre çeşitli türlere ayrılabilir:

- Kuru Filtreli Boya Kabinleri: Boya partiküllerini kuru filtrelerle toplayarak havanın temizlenmesini sağlar.

- Sulu Filtreli Boya Kabinleri: Su perdesi veya su çemberi sistemleri ile boyanın havadan arındırılması sağlanır.

- Toz Boya Kabinleri: Özellikle toz boya uygulamaları için tasarlanmış kabinlerdir ve elektrostatik yükleme ile çalışır.

3.2 Boya Kabinlerinin Tasarım ve İşlevleri

Boya kabinleri, aşağıdaki işlevleri yerine getirecek şekilde tasarlanmıştır:

- Hava Filtrasyonu: Kabin içerisindeki hava, boya partiküllerinden arındırılır ve dışarıya temiz hava salınır.

- Güvenli Çalışma Ortamı: Boyama sırasında oluşan patlayıcı ve zararlı gazlar kontrol altına alınarak güvenli bir çalışma ortamı sağlanır.

- Atık Yönetimi: Boya partikülleri ve atıklar etkili bir şekilde toplanır ve bertaraf edilir.

3.3 Boya Kabinlerinin Bakımı ve İşletilmesi

Boya kabinlerinin etkili ve uzun ömürlü olabilmesi için düzenli bakım ve işletme prosedürleri uygulanmalıdır:

- Filtre Değişimi: Kuru filtreli kabinlerde filtrelerin düzenli aralıklarla değiştirilmesi gereklidir.

- Su Sistemi Bakımı: Sulu filtreli kabinlerde su sisteminin temizlenmesi ve düzenli olarak suyun yenilenmesi önemlidir.

- Havalandırma Sistemi Kontrolü: Kabin içerisindeki havalandırma sisteminin verimli çalışması sağlanmalıdır.

4. Fırınlar

Boyama süreçlerinde kullanılan fırınlar, kaplamanın kürlenmesi için gerekli olan ısıyı sağlar. Fırınlar, kaplamanın yüzeye kalıcı olarak yapışmasını ve dayanıklılığını artırır.

4.1 Fırın Türleri ve Kullanım Alanları

Farklı boyama uygulamaları için çeşitli fırın türleri bulunmaktadır:

- Konveyörlü Fırınlar: Sürekli üretim hatlarında kullanılan fırınlardır ve ürünlerin otomatik olarak taşınmasını sağlar.

- Sabit Fırınlar: Daha küçük üretim tesislerinde veya özel boyama uygulamalarında kullanılır.

- IR (Kızılötesi) Fırınlar: Hızlı ısınma süreleri ile boyanın hızlı bir şekilde kürlenmesini sağlar.

4.2 Fırınlarda Enerji Verimliliği

Enerji verimliliği, fırınların işletme maliyetlerini düşürmek ve çevresel etkilerini azaltmak için önemlidir:

- İzolasyon: Fırınların iyi izole edilmesi, enerji kayıplarını minimize eder.

- Enerji Geri Kazanımı: Atık ısı geri kazanımı sistemleri ile enerji tasarrufu sağlanabilir.

- Akıllı Kontrol Sistemleri: Fırınların enerji tüketimini optimize eden akıllı kontrol sistemleri kullanılması.

4.3 Fırınların Bakımı ve Güvenliği

Fırınların güvenli ve etkili bir şekilde çalışması için düzenli bakım ve güvenlik önlemleri alınmalıdır:

- Termal Kontroller: Fırın sıcaklıklarının düzenli olarak kontrol edilmesi ve kalibrasyon yapılması.

- Yangın Güvenliği: Fırınların yangın tehlikelerine karşı korunması ve yangın söndürme sistemlerinin bulunması.

- Düzenli Temizlik: Fırın iç ve dış yüzeylerinin düzenli olarak temizlenmesi.

5. Yüzey Temizleme Hatları

Yüzey temizleme hatları, boyama öncesi yüzeylerin hazırlanması için kullanılan sistemlerdir. Bu hatlar, yüzeydeki kir, pas ve yağ gibi maddelerin temizlenmesini sağlar.

5.1 Yüzey Temizleme Süreci

Yüzey temizleme süreci genellikle şu adımlardan oluşur:

- Kimyasal Temizlik: Asit veya alkali çözeltiler kullanılarak yüzeydeki kirlerin çözülmesi.

- Mekanik Temizlik: Kumlama veya fırçalama gibi yöntemlerle yüzeydeki pas ve kirin fiziksel olarak uzaklaştırılması.

- Durulama: Temizlik sonrası yüzeyin su ile durulanarak kimyasal kalıntıların uzaklaştırılması.

- Kurulama: Yüzeyin kurutularak boyama için hazır hale getirilmesi.

5.2 Yüzey Temizleme Hatlarında Kullanılan Ekipmanlar

Yüzey temizleme hatlarında çeşitli ekipmanlar kullanılmaktadır:

- Kumlama Makineleri: Yüzeyin mekanik olarak temizlenmesini sağlayan makineler.

- Yıkama Tünelleri: Kimyasal temizleme ve durulama işlemleri için kullanılan ekipmanlar.

- Kurulama Fırınları: Yüzeyin hızlı bir şekilde kurutulmasını sağlayan fırınlar.

5.3 Yüzey Temizlemenin Önemi

Yüzey temizleme, boyama süreçlerinin başarısı için kritik öneme sahiptir:

- Kaplama Dayanıklılığı: Temiz bir yüzey, boyanın daha iyi yapışmasını ve kaplamanın dayanıklılığını artırır.

- Estetik Kalite: Temiz bir yüzey, boyanın daha homojen ve pürüzsüz olmasını sağlar.

- Korozyon Direnci: Yüzeydeki pas ve kirin temizlenmesi, korozyona karşı direnci artırır.

6. Boya Uygulama Tabancası

Boya uygulama tabancaları, boyanın yüzeye eşit ve kontrollü bir şekilde uygulanmasını sağlayan el aletleridir. Bu tabancalar, farklı boyama ihtiyaçlarına göre çeşitlilik gösterir.

6.1 Boya Uygulama Tabancası Türleri

Farklı boyama uygulamaları için çeşitli tabanca türleri bulunmaktadır:

- Havasız Boya Tabancaları: Yüksek basınç altında boyayı püskürterek hızlı ve kalın bir kaplama sağlar.

- Havalı Boya Tabancaları: Boyayı hava yardımıyla püskürterek ince ve düzgün bir kaplama sağlar.

- Elektrostatik Boya Tabancaları: Boyayı elektrostatik yükleme ile yüzeye çeken tabancalar.

6.2 Boya Tabancalarının Çalışma Prensibi

Boya tabancalarının çalışma prensibi genel olarak şu şekildedir:

- Basınçlı Hava veya Pompa: Boya, basınçlı hava veya pompa yardımıyla tabancaya iletilir.

- Nozul: Boya, tabancanın ucundaki nozuldan püskürtülür.

- Püskürtme Ayarı: Tabancadaki ayar mekanizmaları ile püskürtme genişliği ve yoğunluğu ayarlanabilir.

6.3 Boya Tabancalarının Bakımı ve Kalibrasyonu

Boya tabancalarının uzun ömürlü ve verimli olması için düzenli bakım ve kalibrasyon gereklidir:

- Nozul Temizliği: Nozulların düzenli olarak temizlenmesi ve tıkanıklıkların giderilmesi.

- Contaların Kontrolü: Tabancadaki contaların aşınma ve yıpranmaya karşı kontrol edilmesi.

- Kalibrasyon: Tabancanın püskürtme ayarlarının düzenli olarak kalibre edilmesi.

7. Sonuç

Endüstriyel boyama süreçleri, çeşitli makine ve ekipmanların etkili kullanımıyla optimize edilebilir. Toz boya uygulama makineleri, boya kabinleri, fırınlar, yüzey temizleme hatları ve boya uygulama tabancaları, bu süreçlerin başarısı için kritik öneme sahiptir. Her bir ekipmanın doğru kullanımı, bakım ve işletme süreçleri, kaplamanın kalitesini ve dayanıklılığını artırarak üretim süreçlerini daha verimli hale getirecektir. Bu nedenle, bu ekipmanların işletilmesi ve bakımı konusunda bilgi sahibi olmak, boyama süreçlerinin etkinliğini artıracaktır.

Bu makale, endüstriyel boyama süreçlerinde kullanılan ekipmanların kapsamlı bir incelemesini sunarak, bu alandaki bilgi ve anlayışı artırmayı amaçlamaktadır. Umarım bu bilgi, işletmenizin boyama süreçlerinde size yardımcı olur ve üretim verimliliğinizi artırır.

Toz boyanın avantajları

Toz boyama, endüstriyel ve ticari uygulamalar için birçok avantaj sunar. Bu avantajlar, çevre dostu olmasından maliyet tasarrufuna kadar geniş bir yelpazeye yayılır. İşte toz boyamanın öne çıkan avantajları:

1. Çevre Dostu

- Solvent İçermez: Toz boyalar, geleneksel sıvı boyalardan farklı olarak solvent içermez. Bu durum, uçucu organik bileşikler (VOC) salınımını azaltarak hava kirliliğini önler.

- Daha Az Atık: Toz boyama sırasında boya kaybı minimum seviyededir ve fazla kullanılan boya geri dönüştürülerek yeniden kullanılabilir.

- Daha Az Kirletici Madde: Çevreye zararlı kimyasallar içermediğinden, çevre dostu bir boyama yöntemi olarak kabul edilir.

2. Ekonomik

- Geri Dönüşüm: Kullanılmayan toz boya, sistem tarafından toplanarak yeniden kullanılabilir, bu da malzeme israfını en aza indirir ve maliyet tasarrufu sağlar.

- Daha Az Enerji Tüketimi: Toz boyama süreçleri genellikle daha az enerji tüketir, çünkü fırınlama işlemi daha düşük sıcaklıklarda gerçekleşir.

- Azalan İşgücü Maliyetleri: Süreç daha hızlı ve daha az karmaşık olduğundan, işgücü maliyetlerini azaltabilir.

3. Yüksek Dayanıklılık

- Çizilmelere ve Darbelere Karşı Dirençli: Toz boya kaplamaları, mekanik dayanıklılığı ile bilinir ve çizilmeye, aşınmaya ve darbelere karşı daha dirençlidir.

- Kimyasal ve Isı Direnci: Çoğu toz boya kaplaması kimyasal maddelere ve yüksek ısıya karşı oldukça dirençlidir, bu da uzun ömürlü bir kaplama sağlar.

- UV Işınlarına Direnç: Toz boya, UV ışınlarına karşı iyi bir direnç gösterir, bu da kaplamanın renginin solmadan uzun süre korunmasını sağlar.

4. Estetik ve Kalite

- Pürüzsüz ve Eşit Kaplama: Toz boya, yüzeyde düzgün bir şekilde dağılır ve kalın bir kaplama oluşturur, bu da daha estetik bir görünüm sağlar.

- Geniş Renk Seçenekleri: Toz boya, farklı renk ve dokularda mevcuttur ve özel efektler elde etmek için çeşitli formülasyonlarla kullanılabilir.

- Yüksek Kaplama Kalitesi: Toz boya uygulaması, ince ve kalın katmanların bir arada kullanıldığı uygulamalarda dahi yüksek kaliteli bir kaplama sunar.

5. Güvenli ve Kullanıcı Dostu

- Patlama ve Yangın Riski Daha Azdır: Solventsiz yapısı, patlama ve yangın riskini azaltır.

- Daha Az Sağlık Riski: Kimyasal buharlar olmadığından, çalışanlar için daha sağlıklı bir çalışma ortamı sağlar.

6. Kolay Uygulama ve Temizlik

- Kolay Uygulama Süreci: Toz boya uygulaması, ekipman ve işlemler açısından daha basittir ve kullanıcılar için daha kolaydır.

- Hızlı Temizlik ve Değişiklik: Renk değiştirme işlemi hızlı ve pratiktir; bu da üretim süreçlerinde esneklik sağlar.

7. Ekolojik ve Sürdürülebilir

- Daha Az Su Tüketimi: Geleneksel boyama yöntemlerinin aksine, toz boya uygulaması sırasında su kullanılmaz, bu da çevresel sürdürülebilirliğe katkıda bulunur.

- Düşük Karbon Ayak İzi: Daha düşük enerji tüketimi ve kimyasal kullanımından dolayı, toz boyanın karbon ayak izi düşüktür.

8. Uyumluluk ve Esneklik

- Çeşitli Yüzeylerle Uyumludur: Metal, alüminyum, cam ve belirli plastik türleri gibi birçok yüzeyde kullanılabilir.

- Çeşitli Uygulamalar için Uygundur: Otomotiv, inşaat, beyaz eşya, mobilya ve daha pek çok sektörde yaygın olarak kullanılır.

Sonuç

Toz boya, estetik, çevresel ve ekonomik açıdan birçok avantaj sunar ve bu da onu pek çok endüstride popüler bir kaplama seçeneği yapar. Çevre dostu olması, maliyet etkinliği ve dayanıklılığı, işletmeler için uzun vadeli faydalar sağlar. Toz boya uygulamaları, endüstriyel ve ticari ihtiyaçlara cevap verirken, aynı zamanda estetik ve kalite beklentilerini de karşılar. Bu avantajlar, toz boyayı geleceğin boyama teknolojisi olarak öne çıkarmaktadır.

Toz boya nasıl uygulanır

Toz boya uygulama süreci, birkaç adımdan oluşan titiz bir işlemdir ve genellikle endüstriyel boyama sistemlerinde kullanılır. Toz boya uygulaması, elektrostatik yükleme yöntemiyle yapılır ve sonrasında boyalı parçalar fırınlanarak kürlenir. İşte toz boyanın adım adım nasıl uygulandığına dair detaylı bir rehber:

1. Yüzey Hazırlığı

Yüzey hazırlığı, toz boyanın başarılı bir şekilde uygulanması için kritik bir adımdır. Boyanacak yüzeyin temiz, kuru ve pürüzsüz olması gereklidir.

1.1 Temizlik

- Yağ ve Kir Giderme: Yüzeydeki yağ, kir ve diğer kirleticilerden arındırmak için solvent bazlı veya su bazlı temizleyiciler kullanılabilir. Bu işlem, toz boyanın yüzeye iyi yapışmasını sağlar.

- Pas ve Oksit Giderme: Metal yüzeylerdeki pas ve oksit tabakaları genellikle kimyasal çözücüler veya mekanik yöntemlerle (kumlama) temizlenir. Bu adım, özellikle metal yüzeylerde boyanın uzun ömürlü olmasını sağlar.

1.2 Fosfatlama (Opsiyonel)

- Fosfatlama: Metal yüzeylerde korozyon direncini artırmak için fosfat kaplama yapılabilir. Bu işlem, metal yüzeye mikroskobik bir koruyucu tabaka oluşturarak boyanın yapışmasını artırır.

2. Toz Boya Uygulama

Toz boya, elektrostatik tabancalar kullanılarak yüzeye uygulanır. Bu işlem, boyanın yüzeye eşit bir şekilde dağıtılmasını ve iyi bir yapışma sağlanmasını mümkün kılar.

2.1 Elektrostatik Tabanca Kullanımı

- Elektrostatik Yükleme: Toz boya partikülleri, elektrostatik tabancalar ile negatif yüklenir. Bu yükleme işlemi, boyanın yüzeye yapışmasını sağlar.

- Tabanca Ayarları: Tabancanın basınç ve püskürtme ayarları, boyanacak yüzeyin şekline ve büyüklüğüne göre ayarlanmalıdır. Nozul çapı ve hava basıncı, boyanın homojen dağılmasını sağlar.

2.2 Toz Boyanın Uygulanması

- Püskürtme: Tabanca, yüzeyden yaklaşık 15-30 cm mesafede tutulur ve toz boya püskürtülür. Boya tabakası ince ve eşit olmalıdır.

- Tekstil veya Kalın Kaplama: İhtiyaç duyuluyorsa, tekstil veya kalın bir kaplama sağlamak için birden fazla kat uygulanabilir. İlk kat kuruduktan sonra ikinci kat uygulanmalıdır.

3. Kürleme (Fırınlama)

Uygulanan toz boyanın yüzeye yapışması ve dayanıklılığını kazanması için fırınlama işlemi gereklidir.

3.1 Fırınlama Süreci

- Fırına Taşıma: Boyanmış parçalar dikkatlice fırına taşınır. Parçaların birbirine temas etmemesi için yeterli alan bırakılmalıdır.

- Sıcaklık ve Süre Ayarları: Fırın sıcaklığı ve kürleme süresi, toz boyanın türüne bağlı olarak ayarlanır. Genellikle, 150-200°C sıcaklıkta 10-20 dakika arasında bir süre yeterlidir.

- Kürleme: Bu aşamada, toz boya eritilir ve yüzeye yapışarak sağlam bir kaplama oluşturur. Kürleme işlemi, boyanın fiziksel ve kimyasal özelliklerini kazanmasına yardımcı olur.

3.2 Fırın Türleri

- Konveyörlü Fırınlar: Seri üretim hatlarında sürekli üretim için kullanılır.

- Sabit Fırınlar: Daha küçük veya özel üretim uygulamaları için uygundur.

- IR Fırınlar: Kısa süreli kürleme gereksinimleri için idealdir.

4. Soğutma ve Kontrol

Fırınlama işleminden sonra parçalar dikkatlice soğutulmalı ve kaplamanın kalitesi kontrol edilmelidir.

4.1 Soğutma

- Soğutma Süreci: Parçalar fırından çıktıktan sonra kontrollü bir şekilde soğutulmalıdır. Hızlı soğutma, kaplamanın çatlamasına veya bozulmasına neden olabilir.

4.2 Kalite Kontrol

- Görsel İnceleme: Kaplamanın yüzeyde eşit dağıldığından emin olmak için görsel inceleme yapılır.

- Kalınlık Ölçümü: Kaplama kalınlığının belirli standartlara uygun olduğundan emin olmak için kalınlık ölçümleri yapılır.

- Yapışma Testi: Boyanın yüzeye iyi yapışıp yapışmadığını kontrol etmek için yapışma testleri yapılabilir.

5. Paketleme ve Depolama

Boyanan parçaların son kullanıcıya ulaştırılması veya depolanması aşamasıdır.

5.1 Paketleme

- Koruma: Parçalar, taşıma sırasında zarar görmemesi için uygun malzemelerle paketlenmelidir.

5.2 Depolama

- Depolama Koşulları: Boyanmış ürünler, direkt güneş ışığı ve nemden korunarak uygun koşullarda depolanmalıdır.

Sonuç

Toz boya uygulama süreci, doğru ekipman ve yöntemler kullanılarak son derece etkili ve verimli bir şekilde gerçekleştirilebilir. Bu süreç, sadece yüksek kaliteli bir kaplama sağlamakla kalmaz, aynı zamanda çevresel açıdan sürdürülebilir bir boyama yöntemi sunar. Toz boyanın avantajlarından yararlanmak için, uygulama adımlarının her birinin doğru bir şekilde takip edilmesi ve uygun ekipman kullanılması önemlidir.

Otomatik Toz Boya Hatlarının Bileşenleri

Otomatik toz boya hatları, endüstriyel üretim süreçlerinde boyama işlemlerini optimize etmek ve verimliliği artırmak için kullanılan gelişmiş sistemlerdir. Bu hatlar, genellikle üretim hatlarına entegre edilerek sürekli ve hızlı bir şekilde büyük miktarlarda parçaların boyanmasına olanak tanır. İşte otomatik toz boya hatlarının detaylı bir incelemesi:

Otomatik toz boya hatları, birkaç temel bileşenden oluşur:

1. Konveyör Sistemi

- Taşıma İşlemi: Otomatik sistemlerde, parçalar konveyör bantları veya raylı sistemler aracılığıyla taşınır. Bu sistemler, parçaların sürekli olarak boyama hattı boyunca hareket etmesini sağlar.

- Hız Ayarı: Konveyör hızı, boyama ve kürleme sürelerine göre ayarlanabilir. Üretim hattının gereksinimlerine bağlı olarak değişken hız ayarları mevcuttur.

- Esneklik: Konveyör sistemleri, farklı boyut ve şekillerdeki parçaların taşınabilmesi için esnek tasarımlara sahiptir.

2. Yüzey Hazırlama Üniteleri

- Yıkama ve Temizleme: Parçalar, boyama öncesi yağ, kir ve pas gibi kirleticilerden arındırılır. Bu işlem, kimyasal banyolar veya basınçlı su jetleri ile gerçekleştirilir.

- Fosfatlama ve Pasivasyon: Metal yüzeylerde korozyon direncini artırmak için fosfat kaplama veya pasivasyon işlemleri uygulanır.

- Kurutma: Temizleme işlemi sonrası parçalar kurutulur, böylece boyama işlemi için uygun hale gelirler.

3. Toz Boya Kabini

- Elektrostatik Tabancalar: Toz boya kabinlerinde, elektrostatik tabancalar yardımıyla boya püskürtülür. Bu tabancalar, boyanın yüzeye eşit bir şekilde dağılmasını sağlar.

- Renk Değişimi: Hızlı renk değişimi yapabilen kabinler, üretim esnekliğini artırır. Bu özellik, farklı ürün grupları için hızlı geçişler sağlar.

- Filtrasyon Sistemi: Kabin içerisinde boya partiküllerinin dışarı kaçmasını engelleyen filtreleme sistemleri bulunur. Bu sistemler, çevreyi korur ve iş güvenliğini artırır.

4. Kürleme Fırını

- Sıcaklık Kontrolü: Kürleme fırınları, boyanın yüzeye yapışması ve dayanıklılığının artırılması için gerekli sıcaklıkta çalışır. Sıcaklık kontrol sistemleri, fırın içindeki sıcaklığı sabit tutar.

- Enerji Verimliliği: Modern fırınlar, enerji tüketimini minimize etmek için izolasyon ve enerji geri kazanım sistemleriyle donatılmıştır.

- Fırın Tipleri: Genellikle konveyörlü veya tünel tipi fırınlar kullanılır, böylece parçalar fırından hızlı ve verimli bir şekilde geçebilir.

5. Soğutma ve Kontrol İstasyonu

- Soğutma Süreci: Kürleme sonrası parçalar kontrollü bir şekilde soğutulur. Bu işlem, kaplamanın kalitesini korur ve yapısal bütünlüğü sağlar.

- Kalite Kontrol: Boyama sonrası parçaların kalitesi kontrol edilir. Renk doğruluğu, kaplama kalınlığı ve yapışma gücü gibi kriterler test edilir.

Otomatik Toz Boya Hatlarının Avantajları

Otomatik toz boya hatları, birçok avantaj sunar:

1. Verimlilik ve Üretkenlik

- Yüksek Hızlı Üretim: Otomatik sistemler, manuel boyama işlemlerine göre çok daha hızlıdır. Bu, büyük hacimli üretimlerde önemli bir avantaj sağlar.

- Kesintisiz Çalışma: Otomatik hatlar, insan müdahalesine ihtiyaç duymadan sürekli çalışabilir, böylece üretim süreçlerinde kesintiler azalır.

2. Kalite ve Tutarlılık

- Eşit Dağılım: Toz boya, otomatik tabancalarla eşit şekilde dağıtılır, bu da daha homojen ve kaliteli bir kaplama sağlar.

- Tekrarlanabilirlik: Her ürün, aynı kalite ve standartta boyanır, bu da ürün kalitesinde tutarlılık sağlar.

3. Maliyet Tasarrufu

- İşçilik Maliyeti Azalması: Otomasyon, işçilik maliyetlerini azaltır. Daha az insan gücüyle daha fazla iş yapılabilir.

- Malzeme Tasarrufu: Toz boyanın geri kazanımı ve yeniden kullanımı, malzeme israfını önler ve maliyet tasarrufu sağlar.

4. Çevre Dostu

- Daha Az Atık: Toz boyalar solvent içermez, bu da VOC emisyonlarını azaltır ve çevreyi korur.

- Geri Dönüşüm: Kullanılmayan toz boya, sistemde toplanarak tekrar kullanılabilir.

5. Esneklik ve Uyarlanabilirlik

- Hızlı Renk Değişimi: Farklı renk ve ürünlere hızlı geçiş yapılabilir, bu da müşteri taleplerine hızlı yanıt verme olanağı sağlar.

- Çeşitli Ürünler İçin Uygunluk: Farklı boyut ve şekillerdeki parçalar aynı hat üzerinde işlenebilir.

Otomatik Toz Boya Hatlarının Kullanım Alanları

Otomatik toz boya hatları, birçok sektörde yaygın olarak kullanılır:

1. Otomotiv Sanayi

- Araç Parçaları: Şasi, kapı ve diğer metal parçaların boyanmasında kullanılır.

- Jant ve Aksesuarlar: Yüksek dayanıklılık ve estetik görünüm için toz boya tercih edilir.

2. Beyaz Eşya Üretimi

- Ev Aletleri: Buzdolabı, çamaşır makinesi ve diğer ev aletlerinin dış kaplamalarında kullanılır.

- İç Mekan Ürünleri: Estetik ve dayanıklı kaplamalar için ideal bir seçenektir.

3. Mimarlık ve İnşaat

- Alüminyum Profiller: Pencere, kapı ve diğer yapı elemanlarının kaplamasında kullanılır.

- Metal Yapı Elemanları: Çelik kirişler ve panellerde korozyon direnci sağlamak için uygulanır.

4. Elektronik ve Telekomünikasyon

- Kabin ve Paneller: Elektronik cihazların koruyucu kaplamalarında tercih edilir.

- Telekomünikasyon Ekipmanları: Hava koşullarına karşı dayanıklılık sağlar.

5. Mobilya Üretimi

- Metal Mobilyalar: Bahçe mobilyaları ve ofis ekipmanlarında dekoratif ve koruyucu kaplama sağlar.

- İç Mekan Mobilyaları: Dayanıklılığı ve estetik görünümü artırır.

Sonuç

Otomatik toz boya hatları, endüstriyel üretimde verimliliği, kaliteyi ve çevresel sürdürülebilirliği artıran önemli bir teknoloji olarak öne çıkar. Bu sistemler, işletmelere maliyet tasarrufu sağlarken, yüksek kaliteli ve dayanıklı kaplamalar sunar. Otomatik toz boya hatlarının sunduğu avantajlar, birçok sektörde kullanımını artırmış ve gelecekte de bu teknolojinin gelişmesine yönelik çalışmaların devam etmesine yol açmıştır.

Toz Boya Fırın Sıcaklıkları

Toz boya fırın sıcaklığı, toz boyanın kürlenmesi yani kalıcı olarak yüzeye yapışması ve sertleşmesi için belirli bir sıcaklıkta tutulması gereken bir süreçtir. Kürleme işlemi, toz boyanın kimyasal yapısına ve uygulama türüne bağlı olarak değişiklik gösterebilir. İşte bu konuda bilmeniz gereken bazı önemli detaylar:

1. Genel Sıcaklık Aralığı

Toz boya uygulamalarında kullanılan fırın sıcaklıkları genellikle 150°C ile 220°C arasında değişir. Kürleme sıcaklığı, boyanın türüne ve uygulama gereksinimlerine göre ayarlanır:

- Epoksi Toz Boyalar: Genellikle 150°C – 180°C aralığında kürlenir.

- Polyester Toz Boyalar: 180°C – 200°C sıcaklıklarda kürlenir.

- Hibrit Toz Boyalar (Epoksi-Polyester): 160°C – 190°C arasında kürleme yapılabilir.

- Akrilik ve Uretan Toz Boyalar: 180°C – 220°C aralığında kürlenebilir.

2. Sıcaklık ve Kürleme Süresi İlişkisi

- Kürleme Süresi: Fırın sıcaklığı ile kürleme süresi arasında ters bir ilişki vardır. Daha yüksek sıcaklıklarda kürleme süresi kısalırken, daha düşük sıcaklıklarda bu süre uzar.

- Örnek: 200°C’de bir toz boya genellikle 10-15 dakika içinde kürlenirken, 180°C’de bu süre 20-25 dakikaya çıkabilir.

3. Malzeme ve Kalınlık Faktörleri

- Malzeme Türü: Metal, alüminyum veya başka bir alt tabaka türüne bağlı olarak fırın sıcaklığı ayarlanabilir. Metal yüzeyler genellikle daha hızlı ısınır ve kürleme süresi daha kısadır.

- Parça Kalınlığı: Kalın parçalar daha fazla ısı ve süre gerektirir. İnce parçalar ise daha hızlı kürlenebilir.

4. Fırın Türleri ve Özellikleri

- Konveyörlü Fırınlar: Sürekli üretim hatlarında kullanılan bu fırınlar, sabit bir sıcaklıkta çalışarak parçaların hızlı bir şekilde kürlenmesini sağlar.

- Sabit Fırınlar: Daha küçük üretim tesislerinde veya özel uygulamalar için kullanılır, sıcaklık ayarı esnektir.

- IR (Kızılötesi) Fırınlar: Hızlı ısıtma sağlar ve genellikle kısa süreli kürleme gereksinimleri için idealdir.

Kürleme Fırını Sıcaklığının Önemi

1. Kaplama Kalitesi

- Yapışma Gücü: Uygun sıcaklıkta kürlenmiş boya, yüzeye daha iyi yapışır ve daha dayanıklı olur.

- Pürüzsüz Yüzey: Yetersiz sıcaklıkta veya yanlış sürelerde kürlenen boyalar yüzeyde pürüzler ve kabarcıklar oluşturabilir.

2. Dayanıklılık ve Koruma

- Kimyasal Direnç: Uygun kürleme, boyanın kimyasal maddelere karşı direncini artırır.

- Fiziksel Dayanıklılık: İyi kürlenmiş bir kaplama, çizilmelere ve darbelere karşı daha dayanıklıdır.

3. Estetik Görünüm

- Renk Tutarlılığı: Fırın sıcaklığının doğru ayarlanması, rengin istenilen tonda ve tutarlılıkta olmasını sağlar.

- Parlaklık ve Doku: Uygun kürleme, boyanın yüzeyde daha parlak ve düzgün bir doku oluşturmasına yardımcı olur.

4. Enerji Verimliliği

- Enerji Tasarrufu: Fırının doğru sıcaklıkta çalıştırılması, enerji tasarrufu sağlar ve işletme maliyetlerini azaltır.

- İzolasyon ve Geri Kazanım: Modern fırınlar, enerji geri kazanım sistemleri ve iyi izolasyon ile donatılmıştır.

Kürleme Sürecinde Dikkat Edilmesi Gerekenler

1. Sıcaklık Kalibrasyonu

- Fırın Kalibrasyonu: Fırının doğru sıcaklıkta çalıştığını düzenli olarak kontrol edin ve kalibre edin.

- Sıcaklık Sensörleri: Fırında bulunan sıcaklık sensörlerinin doğru çalıştığından emin olun.

2. Hava Akışı ve Dağılımı

- Eşit Hava Akışı: Fırın içindeki hava akışının eşit dağıldığından emin olun. Düzgün hava akışı, parçaların her tarafının eşit şekilde kürlenmesini sağlar.

- Fırın Tasarımı: Fırın tasarımının hava akışını optimize ettiğinden emin olun.

3. Yükleme ve Yerleştirme

- Doğru Yerleştirme: Parçaların fırın içinde doğru yerleştirildiğinden ve birbirine temas etmediğinden emin olun.

- Aşırı Yükleme: Fırının kapasitesini aşırı yüklememeye özen gösterin.

4. Denetim ve Kontrol

- Düzenli Denetim: Fırının ve diğer ekipmanların düzenli olarak denetlenmesi ve bakımının yapılması önemlidir.

- Kalite Kontrol: Kürleme sonrası parçaların kalite kontrolünün yapılması, olası hataları erken tespit etmeye yardımcı olur.

Sonuç

Fırın sıcaklığı, toz boyama sürecinde kritik bir faktördür ve kaplama kalitesini, dayanıklılığını ve estetik görünümünü doğrudan etkiler. Uygun sıcaklık ayarları, hem ürün kalitesini artırır hem de enerji maliyetlerini düşürür. İşletmelerin bu süreçte dikkatli ve hassas bir yaklaşım sergilemeleri, hem üretim verimliliğini artıracak hem de uzun vadeli maliyet tasarrufu sağlayacaktır. Bu nedenle, fırın sıcaklığının doğru ayarlanması ve sürekli kontrol edilmesi, başarılı bir toz boyama uygulamasının anahtarıdır.

Fırın türleri nelerdir

Toz boya uygulamalarında kullanılan fırınlar, kaplamanın kürlenmesi için gerekli olan ısıyı sağlayarak boyanın yüzeye yapışmasını ve dayanıklılığını artırır. Fırın türleri, kullanılan teknoloji, ısıtma yöntemi ve uygulama alanlarına göre çeşitlilik gösterir. İşte toz boya uygulamalarında yaygın olarak kullanılan fırın türleri ve bunların özellikleri:

1. Konveyörlü Fırınlar

1.1. Tanım

Konveyörlü fırınlar, parçaların otomatik bir taşıma sistemi ile fırın boyunca hareket ettirildiği sürekli çalışma fırınlarıdır. Bu tür fırınlar, genellikle yüksek hacimli üretim süreçlerinde tercih edilir.

1.2. Özellikler

- Sürekli Üretim: Parçalar fırın boyunca hareket ederken sürekli bir üretim süreci sağlar.

- Ayarlanabilir Hız: Konveyör hızını ayarlayarak, kürleme süresi ve sıcaklık kontrolü sağlanabilir.

- Çeşitli Boyutlarda: Büyük hacimli parçalar için geniş konveyör bantlarına sahip olabilir.

1.3. Kullanım Alanları

- Otomotiv Sanayi: Araç parçaları, jantlar ve diğer büyük bileşenler.

- Beyaz Eşya Üretimi: Buzdolabı ve çamaşır makinesi kaplamaları.

- Metal İşleme Tesisleri: Büyük metal profiller ve yapı elemanları.

2. Sabit Fırınlar

2.1. Tanım

Sabit fırınlar, parçaların manuel olarak yüklenip boşaltıldığı, genellikle daha küçük ölçekli veya özel üretim uygulamalarında kullanılan fırınlardır.

2.2. Özellikler

- Esneklik: Farklı boyut ve şekillerdeki parçalar için uygun olabilir.

- Manuel Yükleme: Parçalar manuel olarak yüklenir ve boşaltılır, bu da daha fazla iş gücü gerektirir.

- Çeşitli Sıcaklık Ayarları: Farklı malzemeler için uygun sıcaklık ayarlarına sahiptir.

2.3. Kullanım Alanları

- Özel Üretim Tesisleri: Küçük ve orta ölçekli üretimler için idealdir.

- Tamir ve Bakım Atölyeleri: Boya işlemlerinin tamir ve bakım çalışmaları için kullanılır.

- Mobilya Üretimi: Metal mobilya parçalarının kaplanması.

3. IR (Kızılötesi) Fırınlar

3.1. Tanım

Kızılötesi (IR) fırınlar, parçaların hızlı bir şekilde ısıtılması için kızılötesi ışınlar kullanan fırınlardır. Bu tür fırınlar, hızlı kürleme süreleri ile bilinir.

3.2. Özellikler

- Hızlı Isıtma: Kızılötesi ışınlar, parçaların yüzeyini hızlı bir şekilde ısıtarak kürleme süresini kısaltır.

- Enerji Verimliliği: Daha az enerji tüketimi ile etkili bir ısıtma sağlar.

- Yüksek Hassasiyet: Hassas sıcaklık kontrolü sunar.

3.3. Kullanım Alanları

- Hızlı Üretim Hatları: Zaman kısıtlaması olan üretim süreçleri için uygundur.

- İnce Parçalar: Hızlı ısınma gerektiren ince parçalar için idealdir.

- Elektronik Üretimi: Isıya duyarlı elektronik bileşenlerin kaplanması.

4. Gazlı Fırınlar

4.1. Tanım

Gazlı fırınlar, doğal gaz veya LPG gibi gazlarla çalışan ve ısıyı bu gazların yanmasıyla üreten fırınlardır. Genellikle yüksek sıcaklık gerektiren işlemler için kullanılır.

4.2. Özellikler

- Yüksek Sıcaklık: Gazlı fırınlar, yüksek sıcaklıklara hızlı bir şekilde ulaşabilir.

- Düşük İşletme Maliyeti: Gazın ucuz ve kolay temin edilebilir olması nedeniyle işletme maliyetleri düşüktür.

- Büyük Ölçekli Üretim: Yüksek kapasiteli üretim hatları için uygundur.

4.3. Kullanım Alanları

- Ağır Sanayi: Büyük ve kalın metal parçaların kaplanması.

- Otomotiv Üretimi: Şasi ve diğer büyük metal parçalar.

- Çelik Üretimi: Çelik yapı elemanları ve profiller.

5. Elektrikli Fırınlar

5.1. Tanım

Elektrikli fırınlar, ısıtma işlemini elektrik enerjisi kullanarak gerçekleştiren fırınlardır. Bu tür fırınlar, hassas sıcaklık kontrolü ile bilinir.

5.2. Özellikler

- Hassas Sıcaklık Kontrolü: Elektrikli fırınlar, hassas sıcaklık ayarları yapabilme yeteneğine sahiptir.

- Temiz Enerji: Elektrik enerjisi kullanımı, çevre dostu bir seçenek sunar.

- Düşük Gürültü: Sessiz çalışma özelliği vardır.

5.3. Kullanım Alanları

- Elektronik Üretimi: Elektronik bileşenlerin kaplanması.

- Laboratuvar ve Test Tesisleri: Araştırma ve geliştirme çalışmaları için uygundur.

- Küçük Üretim Tesisleri: Daha küçük ölçekli üretim süreçlerinde kullanılır.

6. Tünel Fırınlar

6.1. Tanım

Tünel fırınlar, parçaların fırın içinden geçerek kürlendiği uzun yapılı fırınlardır. Bu tür fırınlar, genellikle konveyör sistemleri ile entegre olarak çalışır.

6.2. Özellikler

- Sürekli Çalışma: Parçalar fırından geçerken sürekli bir kürleme süreci sağlar.

- Yüksek Kapasite: Büyük hacimli üretimler için uygundur.

- Modüler Tasarım: Farklı uzunluk ve genişliklerde tasarlanabilir.

6.3. Kullanım Alanları

- Otomotiv ve Ulaşım: Araç bileşenlerinin kaplanması.

- Alüminyum ve Metal Üretimi: Uzun metal profiller ve yapı elemanları.

- Mimarlık ve İnşaat: Yapı malzemelerinin kaplanması.

7. UV Kürleme Fırınları

7.1. Tanım

UV kürleme fırınları, ultraviyole (UV) ışık kullanarak kürleme işlemini gerçekleştiren fırınlardır. Bu fırınlar, genellikle hızlı kürleme gerektiren uygulamalarda kullanılır.

7.2. Özellikler

- Hızlı Kürleme: UV ışık, kürleme süresini önemli ölçüde kısaltır.

- Düşük Enerji Tüketimi: Enerji verimliliği yüksektir.

- Düşük Isı Üretimi: Isıya duyarlı malzemeler için uygundur.

7.3. Kullanım Alanları

- Baskı ve Grafik Sanayi: Mürekkep ve kaplamaların kürlenmesi.

- Ahşap İşleme: Ahşap yüzeylerin kaplanması ve korunması.

- Tıbbi Cihazlar: Isıya duyarlı medikal ürünlerin kaplanması.

Sonuç

Toz boya uygulamalarında kullanılan fırın türleri, üretim süreçlerine, ürün özelliklerine ve maliyet gereksinimlerine göre çeşitlilik göstermektedir. Doğru fırın türünü seçmek, kaplamanın kalitesini, üretim verimliliğini ve enerji tasarrufunu doğrudan etkiler. İşletmelerin, kendi ihtiyaçlarına uygun fırın türünü belirlemesi ve bu fırınları etkili bir şekilde kullanması, başarılı bir toz boya uygulamasının anahtarıdır.

Kürleme süresi nasıl ayarlanır

Kürleme süresi, toz boyanın yüzeye etkili bir şekilde yapışması ve dayanıklı bir kaplama oluşturması için belirli bir sıcaklıkta tutulması gereken süreyi ifade eder. Bu süre, kullanılan boyanın kimyasal yapısına, uygulama sıcaklığına ve parçanın özelliklerine bağlı olarak değişiklik gösterebilir. Kürleme süresinin doğru ayarlanması, kaplama kalitesini ve ürün performansını doğrudan etkiler. İşte kürleme süresinin nasıl ayarlanacağına dair kapsamlı bir rehber:

1. Kürleme Süresini Belirleyen Faktörler

Kürleme süresini etkileyen birkaç önemli faktör vardır:

1.1. Boyanın Kimyasal Yapısı

- Boyanın Türü: Epoksi, polyester, akrilik ve hibrit boyaların her biri farklı kürleme süreleri gerektirir. Örneğin, epoksi boyalar genellikle daha kısa sürede kürlenirken, polyester boyalar daha uzun süre gerektirebilir.

- Üretici Talimatları: Her toz boya markası ve tipi, belirli kürleme süreleri ve sıcaklık aralıkları sunar. Bu nedenle, üretici talimatlarına uymak önemlidir.

1.2. Kürleme Sıcaklığı

- Sıcaklık Seviyesi: Daha yüksek sıcaklıklarda kürleme süresi genellikle daha kısadır. Örneğin, 180°C’de bir toz boya, 10-15 dakika içinde kürlenebilirken, 160°C’de bu süre 20-30 dakikaya çıkabilir.

- Fırın Sıcaklık Kontrolü: Fırının sıcaklığının sabit tutulması, eşit bir kürleme sağlar ve kaplama kalitesini artırır.

1.3. Parça Özellikleri

- Malzeme Türü: Metal, alüminyum veya başka bir malzeme türü olması kürleme süresini etkileyebilir. Metal yüzeyler daha hızlı ısınabilir, bu da kürleme süresini kısaltır.

- Parça Kalınlığı: Kalın parçalar, ısıyı daha uzun süre tutabilir ve daha fazla zaman alabilirken, ince parçalar daha hızlı kürlenebilir.

1.4. Fırın Türü

- Fırın Tipi: IR (kızılötesi) fırınlar gibi bazı fırınlar, daha hızlı kürleme sağlayabilirken, gazlı veya elektrikli fırınlar daha uzun süreler gerektirebilir.

- Konveyör Hızı: Konveyörlü sistemlerde, taşıma hızı kürleme süresini doğrudan etkiler. Hızın uygun şekilde ayarlanması önemlidir.

2. Kürleme Süresinin Ayarlanması

Kürleme süresinin doğru bir şekilde ayarlanması için aşağıdaki adımlar izlenebilir:

2.1. Üretici Talimatlarına Uygunluk

- Kılavuzları İnceleyin: Kullanılan toz boyanın üretici kılavuzlarını dikkatlice inceleyin. Bu belgelerde önerilen sıcaklık ve süre aralıkları genellikle yer alır.

- Test Uygulamaları: Üreticinin önerilerini dikkate alarak küçük çaplı test uygulamaları yapın ve sonuçları değerlendirin.

2.2. Sıcaklık ve Süre Ayarlamaları

- Fırın Kalibrasyonu: Fırının doğru sıcaklıkta çalıştığından emin olun ve düzenli olarak kalibrasyon yapın.

- Sıcaklık Sensörleri: Fırında bulunan sıcaklık sensörlerini kullanarak sıcaklık seviyelerini sürekli izleyin.

- Sıcaklık-Süre İlişkisi: Sıcaklık artarsa, süreyi kısaltın; sıcaklık azalırsa, süreyi uzatın.

2.3. Fiziksel ve Kimyasal Testler

- Yapışma Testi: Kürleme sonrası kaplamanın yüzeye iyi yapışıp yapışmadığını kontrol etmek için yapışma testleri yapın.

- Kalınlık Ölçümü: Kaplama kalınlığının istenen standartlara uygun olduğundan emin olun.

- Kimyasal Direnç Testi: Boyanın kimyasal maddelere karşı direncini test edin.

2.4. Fırın Tipine Göre Ayarlamalar

- Konveyörlü Fırınlar: Konveyör hızını, parçaların kürleme süresiyle uyumlu olacak şekilde ayarlayın. Üretim hacmine bağlı olarak değişken hız ayarları kullanabilirsiniz.

- IR Fırınlar: Kızılötesi fırınlarda daha kısa süreler gerekebilir, bu nedenle hızlı kürleme süreçlerini optimize edin.

- Sabit Fırınlar: Parçaların fırın içinde eşit aralıklarla yerleştirildiğinden emin olun ve manuel süreçlerde dikkatli olun.

3. Kürleme Sürecinde Dikkat Edilmesi Gerekenler

3.1. Düzgün Hava Akışı

- Eşit Hava Dağılımı: Fırın içindeki hava akışının eşit olmasını sağlayın. Bu, parçaların her tarafının eşit şekilde kürlenmesine yardımcı olur.

- Hava Dolaşımı: Hava dolaşımının, fırın içindeki tüm parçalara ulaşacak şekilde olduğundan emin olun.

3.2. Parça Yerleşimi

- Doğru Yerleştirme: Parçaların fırın içinde düzgün bir şekilde yerleştirildiğinden ve birbirine temas etmediğinden emin olun.

- Yükleme Düzeni: Aşırı yüklemeden kaçının, böylece tüm parçalar eşit şekilde ısıtılır.

3.3. Kalite Kontrol

- Düzenli Denetim: Kürleme sonrası parçaların kalite kontrolünü yapın ve olası hataları erken tespit edin.

- Rutin Kontroller: Fırının ve diğer ekipmanların düzenli olarak denetlenmesi ve bakımının yapılması önemlidir.

4. Kürleme Süresi Ayarlamalarının Önemi

4.1. Kaplama Kalitesi ve Dayanıklılığı

- Yapışma ve Dayanıklılık: Doğru kürleme süresi, boyanın yüzeye sağlam bir şekilde yapışmasını ve dış etkenlere karşı daha dayanıklı olmasını sağlar.

- Kimyasal ve Fiziksel Direnç: Uygun kürleme, boyanın kimyasal ve fiziksel etkilere karşı daha dirençli olmasını sağlar.

4.2. Estetik ve Görsel Kalite

- Renk ve Parlaklık: Doğru kürleme, boyanın istenen renk ve parlaklıkta olmasını sağlar.

- Pürüzsüz Yüzey: Uygun kürleme, yüzeyde pürüz ve kabarcık oluşumunu engeller.

4.3. Enerji Verimliliği ve Maliyet Tasarrufu

- Enerji Tasarrufu: Kürleme süresinin optimize edilmesi, enerji tüketimini azaltarak maliyet tasarrufu sağlar.

- İşletme Maliyetleri: Fırının verimli çalışması, uzun vadeli işletme maliyetlerini düşürür.

Sonuç

Kürleme süresi, toz boya uygulamalarının başarısı için kritik bir faktördür ve kaplama kalitesini doğrudan etkiler. Bu nedenle, kürleme süresinin doğru ayarlanması ve sürekli izlenmesi, üretim süreçlerinin verimliliğini artırır ve uzun ömürlü, yüksek kaliteli kaplamalar sağlar. İşletmelerin, üretici talimatlarına uyması, test uygulamaları yapması ve fırın ayarlarını dikkatli bir şekilde yönetmesi, kürleme sürecinin optimize edilmesine katkıda bulunur. Bu adımlar, hem ürün kalitesini artırır hem de maliyetleri düşürür.

Toz Boya Kabinlerinin İşlevi ve Önemi

Toz boya kabinleri, boyama işlemi sırasında oluşan toz, duman ve diğer kirleticileri kontrol altına alarak temiz ve güvenli bir çalışma ortamı sağlayan sistemlerdir. Bu kabinler, boyanın yüzeye etkili bir şekilde uygulanmasına olanak tanırken, aynı zamanda çevresel etkileri ve iş güvenliği risklerini minimize eder. Toz boya kabinlerinin kullanımı, boyama işleminin başarısı için kritik öneme sahiptir. İşte toz boya kabinlerinin kullanımına dair detaylı bir rehber:

1. Çevresel Kontrol

- Hava Filtrasyonu: Kabinler, boyama sırasında havada asılı kalan toz partiküllerini ve uçucu maddeleri filtreler.

- Temiz Çalışma Ortamı: Filtreleme sistemleri sayesinde, hem çevreye hem de çalışma alanına yayılan kirleticiler minimum seviyeye indirilir.

2. İş Güvenliği

- Solunum Koruması: Kabinler, çalışanların zararlı toz ve dumanlara maruz kalmasını engelleyerek solunum yolu hastalıkları riskini azaltır.

- Patlama ve Yangın Riski Azaltımı: Kapalı bir alan oluşturulduğundan, yanıcı ve patlayıcı maddelerin kontrolü daha kolay sağlanır.

3. Üretim Verimliliği

- Eşit Boya Uygulaması: Kabin içindeki hava akışı ve elektrostatik sistemler, boyanın yüzeye eşit şekilde dağılmasını sağlar.

- Malzeme Tasarrufu: Geri kazanım sistemleri ile fazla boya toplanarak tekrar kullanılabilir, bu da malzeme israfını önler.

Toz Boya Kabin Türleri

1. Kuru Filtreli Kabinler

- Kullanım: Boya partikülleri kuru filtreler ile tutulur. Düşük bakım maliyeti ve basit tasarımı ile yaygın olarak kullanılır.

- Özellikler: Kolay temizlenebilir ve değiştirilebilir filtreler, düşük enerji tüketimi.

2. Sulu Filtreli Kabinler

- Kullanım: Boya partikülleri su perdesi veya su çemberi ile tutulur. Özellikle yüksek hacimli uygulamalar için uygundur.

- Özellikler: Yüksek filtrasyon verimliliği, düşük toz yayılımı, su sisteminin düzenli bakımı gerektirir.

3. Toz Geri Kazanımlı Kabinler

- Kullanım: Toz boyanın geri kazanımı için tasarlanmış kabinlerdir. Malzeme tasarrufu ve çevre dostu uygulamalar için idealdir.

- Özellikler: Boya tozlarının büyük bir kısmını geri kazanır ve tekrar kullanıma hazır hale getirir.

Toz Boya Kabini Kullanımı Adımları

1. Hazırlık

1.1. Ekipman ve Malzeme Kontrolü

- Boya Tabancası: Toz boya tabancasının doğru ayarlandığından ve temiz olduğundan emin olun.

- Kabin Filtreleri: Filtrelerin temiz ve çalışır durumda olduğundan emin olun. Gerekirse değiştirin.

- Koruyucu Donanım: Çalışanların uygun koruyucu ekipman (maske, gözlük, eldiven) kullandığından emin olun.

1.2. Yüzey Hazırlığı

- Temizlik: Boyanacak yüzeyin kir, yağ ve pas gibi kirleticilerden arındırılmış olduğundan emin olun.

- Kurulama: Temizlenen yüzeyin tamamen kuru olduğundan emin olun.

2. Boya Uygulaması

2.1. Kabin İçinde Boyama

- Parça Yerleştirme: Parçaları kabin içinde düzgün bir şekilde yerleştirin. Parçaların birbirine temas etmediğinden emin olun.

- Boya Tabancası Ayarı: Tabancanın basınç ve püskürtme ayarlarını kontrol edin. Nozulun temiz ve tıkanmamış olduğundan emin olun.

2.2. Boya Püskürtme

- Hareket Tekniği: Tabancayı yüzeyden yaklaşık 15-30 cm mesafede tutarak, eşit ve pürüzsüz bir kaplama sağlamak için dairesel hareketlerle püskürtme yapın.

- Kat Uygulaması: Gerekirse birden fazla kat uygulayın. Her katın kuruması için yeterli süre tanıyın.

3. Kürleme ve Son İşlemler

3.1. Kürleme Süreci

- Fırınlama: Boyanmış parçaları dikkatlice fırına taşıyın ve uygun sıcaklıkta kürleme yapın.

- Sıcaklık ve Süre Ayarı: Üretici talimatlarına göre fırın sıcaklığını ve kürleme süresini ayarlayın.

3.2. Soğutma ve Kontrol

- Soğutma: Kürleme sonrası parçaların kontrollü bir şekilde soğumasını sağlayın.

- Kalite Kontrol: Boyama sonrası kaplamanın kalitesini kontrol edin. Renk tutarlılığı, kaplama kalınlığı ve yapışma gücü gibi kriterleri test edin.

4. Bakım ve Temizlik

4.1. Düzenli Temizlik

- Filtre Değişimi: Kuru filtreli kabinlerde filtrelerin düzenli olarak değiştirilmesi önemlidir.

- Su Sistemi Bakımı: Sulu filtreli kabinlerde su sisteminin düzenli temizliği ve suyun yenilenmesi gereklidir.

4.2. Kabin İç Temizliği

- Boya Kalıntılarının Temizlenmesi: Kabin içindeki boya kalıntılarını düzenli olarak temizleyin. Bu, hem kabinin hem de boyanın kalitesini korur.

- Havalandırma Sistemi Kontrolü: Kabin içerisindeki havalandırma sisteminin düzgün çalıştığından emin olun.

Toz Boya Kabini Kullanımında Dikkat Edilmesi Gerekenler

1. Güvenlik Protokolleri

- Kişisel Koruyucu Donanım (KKD): Çalışanların uygun KKD kullanması sağlanmalıdır.

- Acil Durum Prosedürleri: Yangın ve patlama risklerine karşı acil durum prosedürlerinin bilinmesi önemlidir.

2. Ekipman Kontrolleri

- Tabanca ve Ekipman Bakımı: Boya tabancası ve diğer ekipmanların düzenli bakımı ve kontrolü yapılmalıdır.

- Hava Basıncı Ayarı: Tabanca hava basıncı düzenli olarak kontrol edilmeli ve ayarlanmalıdır.

3. Çevresel ve Yasal Uygunluk

- Atık Yönetimi: Kabinlerde biriken boya atıklarının uygun şekilde bertaraf edilmesi sağlanmalıdır.

- Çevresel Yasalara Uygunluk: Çevresel yasalara ve düzenlemelere uygun çalışma yürütülmelidir.

Sonuç

Toz boya kabinleri, boyama süreçlerinde yüksek kaliteli kaplama ve güvenli çalışma ortamı sağlamak için kritik öneme sahiptir. Kabinlerin doğru kullanımı, bakımının düzenli yapılması ve güvenlik protokollerine uyulması, hem iş güvenliğini hem de üretim verimliliğini artırır. İşletmelerin, kabin kullanımında dikkatli ve özenli bir yaklaşım sergilemeleri, başarılı bir boyama uygulaması için gereklidir.

Toz boya kabin çeşitleri

Toz boya kabinleri, boyama işlemleri sırasında tozun, dumanın ve diğer kirleticilerin kontrol edilmesi için kullanılan kapalı alanlardır. Bu kabinler, iş güvenliğini sağlamak ve çevresel etkileri minimize etmek için tasarlanmıştır. Çeşitli tipte toz boya kabinleri bulunmaktadır ve her biri farklı boyama ihtiyaçlarına ve üretim süreçlerine uygun olarak tasarlanmıştır. İşte toz boya kabinlerinin çeşitleri ve özellikleri:

1. Kuru Filtreli Kabinler

1.1. Tanım

Kuru filtreli kabinler, boya partiküllerini kuru filtrelerle toplayarak havanın temizlenmesini sağlayan kabinlerdir. Bu sistemler, daha küçük ve orta ölçekli uygulamalar için idealdir.

1.2. Özellikler

- Filtrasyon Sistemi: Boya partikülleri, genellikle karton veya cam elyaf filtrelerle tutulur.

- Kolay Bakım: Filtrelerin değişimi kolaydır ve bakım gereksinimleri düşüktür.

- Düşük Maliyet: Başlangıç maliyetleri diğer sistemlere göre daha düşüktür.

1.3. Kullanım Alanları

- Küçük ve Orta Ölçekli İşletmeler: Düşük hacimli üretimler için uygundur.

- Tamir ve Bakım Atölyeleri: Boyama işlemleri sırasında minimum ekipman gereksinimi olan atölyelerde kullanılır.

2. Sulu Filtreli Kabinler

2.1. Tanım

Sulu filtreli kabinler, boya partiküllerini su perdesi veya su çemberi sistemi ile tutan kabinlerdir. Bu sistemler, yüksek hacimli ve yoğun uygulamalar için tercih edilir.

2.2. Özellikler

- Yüksek Filtrasyon Verimliliği: Su sistemi, boya partiküllerini etkili bir şekilde yakalar ve havayı temizler.

- Düşük Toz Yayılımı: Su sistemi, havadaki toz partiküllerinin yayılmasını önler.

- Düzenli Su Bakımı: Su sisteminin düzenli olarak temizlenmesi ve yenilenmesi gereklidir.

2.3. Kullanım Alanları

- Yüksek Hacimli Üretim Tesisleri: Seri üretim yapan büyük işletmeler için uygundur.

- Otomotiv ve Beyaz Eşya Üretimi: Büyük parça ve ekipmanların kaplanması sırasında kullanılır.

3. Toz Geri Kazanımlı Kabinler

3.1. Tanım

Toz geri kazanımlı kabinler, fazla boyanın toplanarak tekrar kullanılabilir hale getirildiği kabinlerdir. Bu sistemler, çevre dostu ve ekonomik çözümler sunar.

3.2. Özellikler

- Geri Kazanım Sistemi: Kullanılmayan boya partikülleri toplanarak geri dönüşüm için ayrılır.

- Malzeme Tasarrufu: Fazla boyanın tekrar kullanımı, malzeme maliyetlerini azaltır.

- Çevre Dostu: Daha az atık üretir ve çevresel etkileri azaltır.

3.3. Kullanım Alanları

- Çevre Dostu Uygulamalar: Çevre duyarlılığı yüksek işletmelerde tercih edilir.

- Maliyet Tasarrufu Sağlayan Tesisler: Malzeme maliyetlerini azaltmak isteyen üreticiler için uygundur.

4. Kombine (Kuru ve Sulu Filtreli) Kabinler

4.1. Tanım

Kombine kabinler, hem kuru hem de sulu filtreleme sistemlerini bir arada kullanan kabinlerdir. Bu sistemler, her iki filtrasyon yönteminin avantajlarını sunar.

4.2. Özellikler

- Çift Filtrasyon: Kuru ve sulu sistemlerin kombinasyonu, daha yüksek filtrasyon verimliliği sağlar.

- Esneklik: Farklı boyama ihtiyaçlarına uygun çözümler sunar.

- Bakım Gereksinimleri: Hem kuru hem de sulu sistemlerin bakım gereksinimlerini içerir.

4.3. Kullanım Alanları

- Çok Amaçlı Üretim Tesisleri: Farklı ürünlerin boyandığı tesislerde kullanılır.

- Yüksek Kalite Gereksinimleri: Yüksek kalite ve çevresel standartlara sahip üretimler için uygundur.

5. Otomatik Toz Boya Kabinleri

5.1. Tanım

Otomatik toz boya kabinleri, robotik veya otomasyon sistemleriyle entegre çalışan kabinlerdir. Bu sistemler, insan müdahalesini en aza indirir ve yüksek verimlilik sunar.

5.2. Özellikler

- Robotik Uygulama: Otomatik tabancalar ve robotik kollar, boyama işlemini gerçekleştirir.

- Yüksek Üretim Hızı: Seri üretim süreçlerinde hız ve verimlilik sağlar.

- Tekrarlanabilirlik: Her parça için aynı kalite ve standartta boyama yapılır.

5.3. Kullanım Alanları

- Otomotiv Üretimi: Araç parçalarının seri üretiminde kullanılır.

- Elektronik ve Beyaz Eşya Üretimi: Hızlı ve standart boyama gerektiren üretimler için idealdir.

6. Küçük Boya Kabinleri (Hobby Kabinler)

6.1. Tanım

Küçük boya kabinleri, genellikle hobi veya küçük ölçekli uygulamalar için tasarlanmış kompakt sistemlerdir. Bu kabinler, kişisel veya küçük işletmelerin ihtiyaçlarına yöneliktir.

6.2. Özellikler

- Taşınabilirlik: Küçük boyutları sayesinde taşınabilir ve dar alanlarda kullanılabilir.

- Basit Tasarım: Kullanımı ve bakımı kolaydır.

- Düşük Maliyet: Daha düşük yatırım ve işletme maliyetleri sunar.

6.3. Kullanım Alanları

- Hobi Atölyeleri: Kişisel projeler ve küçük çaplı uygulamalar için uygundur.

- Küçük İşletmeler: Az miktarda üretim yapan küçük işletmelerde kullanılır.

Sonuç

Toz boya kabinleri, farklı boyama ihtiyaçlarına ve üretim süreçlerine uygun çeşitli türlerde sunulmaktadır. Doğru kabin seçimi, üretim verimliliğini artırırken çevresel etkileri ve iş güvenliği risklerini minimize eder. İşletmelerin kendi ihtiyaçlarına uygun kabin türünü belirlemesi ve bu kabinleri etkin bir şekilde kullanması, başarılı bir toz boyama uygulaması için kritik öneme sahiptir. Hangi kabin türünün kullanılacağı, işletmenin üretim hacmine, bütçesine ve kalite gereksinimlerine bağlı olarak belirlenmelidir.

Toz Boya Kabini Bakımı

Toz boya kabinlerinin bakımı, kabinin verimli ve güvenli bir şekilde çalışmasını sağlamak, boya kalitesini artırmak ve uzun ömürlü kullanım sağlamak için son derece önemlidir. Düzenli ve doğru bakım, kabin performansını optimize eder, iş güvenliğini artırır ve üretim maliyetlerini düşürür. İşte toz boya kabinlerinin bakımının nasıl yapılacağına dair detaylı bir rehber:

1. Günlük Bakım

1.1. Filtre Kontrolü ve Temizliği

- Kuru Filtreler: Kuru filtrelerin günlük olarak kontrol edilmesi ve aşırı dolu ya da tıkanmış olanların değiştirilmesi gereklidir. Filtreler dolu olduğunda, hava akışı kısıtlanır ve boyanın düzgün bir şekilde uygulanmasını engeller.

- Sulu Filtreler: Sulu filtrelerde, su seviyesinin ve temizliğinin kontrol edilmesi önemlidir. Su, boya partiküllerini etkili bir şekilde yakalamak için yeterince temiz olmalıdır.

1.2. Boya Tabancası Temizliği

- Nozul Temizliği: Boya tabancasının nozulunun tıkanmadığından ve düzgün çalıştığından emin olun. Nozul tıkanıklıkları, boyanın dengesiz püskürtülmesine neden olabilir.

- Basınç Kontrolü: Boya tabancasının basınç ayarlarının kontrol edilmesi ve gerektiğinde ayarlanması önemlidir.

1.3. Kabin İç Temizliği

- Boya Kalıntıları: Kabin içindeki boya kalıntılarının ve tozunun günlük olarak temizlenmesi gereklidir. Biriken boya kalıntıları, kabin içindeki hava akışını ve filtrasyon sistemlerini etkileyebilir.

- Zemin ve Duvar Temizliği: Kabin zemini ve duvarlarının temizlenmesi, boya birikintilerinin kontrol altında tutulmasına yardımcı olur.

2. Haftalık Bakım

2.1. Filtrasyon Sistemi Kontrolü

- Filtre Değişimi: Filtrelerin haftalık olarak değiştirilmesi önerilir. Filtrelerin performansı düzenli olarak kontrol edilmeli ve gerektiğinde yenileri ile değiştirilmelidir.

- Su Sisteminin Temizliği: Sulu filtreli kabinlerde, su sisteminin temizliği haftalık olarak yapılmalıdır. Su, boya partiküllerinden arındırılmalı ve temiz su ile yenilenmelidir.

2.2. Elektrostatik Ekipman Kontrolü

- Elektrostatik Tabancalar: Elektrostatik tabancaların ve diğer ekipmanların düzgün çalıştığından emin olun. Elektrostatik sistemlerin verimli çalışması, boyanın yüzeye iyi yapışmasını sağlar.

- Topraklama Kontrolü: Elektrostatik boyama sistemlerinde topraklamanın düzgün çalıştığından emin olun. Yetersiz topraklama, güvenlik riskleri oluşturabilir.

3. Aylık Bakım

3.1. Havalandırma Sistemi Kontrolü

- Hava Akışı: Kabin içindeki hava akışının düzgün çalıştığından emin olun. Hava akışı, boyanın eşit şekilde uygulanmasını sağlar ve kabin içindeki havanın temizlenmesine yardımcı olur.

- Fan ve Motorlar: Fanların ve motorların performansı kontrol edilmeli ve gerektiğinde bakım yapılmalıdır.

3.2. Kabin Yapısının Kontrolü

- Kabin Duvarları ve Kapıları: Kabin duvarlarının, kapılarının ve diğer yapısal bileşenlerinin hasarsız olduğundan emin olun. Herhangi bir hasar, boyanın dışarı sızmasına veya kabinin verimli çalışmamasına neden olabilir.

- Sızdırmazlık Elemanları: Kabin içindeki sızdırmazlık elemanlarının (conta, fitil vb.) kontrol edilmesi ve gerektiğinde değiştirilmesi önemlidir.

4. Yıllık Bakım

4.1. Kapsamlı Sistem İncelemesi

- Tüm Ekipmanların Kontrolü: Kabindeki tüm ekipmanlar (tabancalar, elektrostatik sistemler, fanlar, motorlar vb.) kapsamlı bir şekilde kontrol edilmeli ve gerektiğinde bakım veya yenileme yapılmalıdır.

- Elektrik Sistemleri: Elektrik sistemlerinin, kabloların ve bağlantıların düzgün çalıştığından emin olun.

4.2. Performans Testleri

- Verimlilik Testi: Kabinin genel performansının değerlendirilmesi ve gerekli ayarlamaların yapılması gereklidir.

- Güvenlik İncelemesi: Kabin içindeki tüm güvenlik protokolleri ve ekipmanları kontrol edilmeli ve güncellenmelidir.

Toz Boya Kabini Bakımında Dikkat Edilmesi Gerekenler

1. Güvenlik Protokolleri

- Kişisel Koruyucu Donanım (KKD): Bakım sırasında uygun KKD (maske, gözlük, eldiven vb.) kullanılması önemlidir.

- Eğitim ve Bilinçlendirme: Bakım işlemlerini gerçekleştiren personelin uygun eğitimlere sahip olması ve güvenlik protokollerine uygun hareket etmesi gereklidir.

2. Düzenli Denetim ve Raporlama

- Bakım Kayıtları: Tüm bakım işlemleri düzenli olarak kaydedilmeli ve raporlanmalıdır. Bu, gelecekteki bakım işlemlerinin planlanması için önemli bilgiler sağlar.

- Sorunların Erken Tespiti: Düzenli bakım ve denetimler, potansiyel sorunların erken tespit edilmesine ve çözülmesine yardımcı olur.

3. Çevresel ve Yasal Uygunluk

- Atık Yönetimi: Bakım sırasında oluşan atıkların uygun şekilde bertaraf edilmesi sağlanmalıdır.

- Çevresel Standartlara Uygunluk: Kabin bakımında çevresel standartlara ve yasal düzenlemelere uygunluk sağlanmalıdır.

Sonuç

Toz boya kabinlerinin düzenli ve doğru bakımı, kabinin performansını, güvenliğini ve uzun ömürlülüğünü artırır. Bu bakım süreçleri, kabinin verimli çalışmasını sağlarken, boyama kalitesini ve iş güvenliğini de üst seviyede tutar. İşletmelerin bakım protokollerine uygun hareket etmeleri, hem ürün kalitesini artırır hem de işletme maliyetlerini düşürür. Kabin bakımı, başarılı bir toz boyama uygulaması için vazgeçilmez bir unsurdur.

Toz Boya Uygulama Makineleri, Fırınları ve Tesisleri

Toz boya, metal ve diğer iletken yüzeylere uygulanan, yüksek sıcaklıkta eritilerek yüzeye yapışan, toz halindeki bir boya türüdür. Bu yöntemde, toz boya parçacıkları elektrostatik bir yük alarak metal yüzeye çekilir. Daha sonra bu parçacıklar yüksek sıcaklıktaki bir fırında eritilir ve yüzeye homojen bir şekilde yapışarak dayanıklı bir kaplama oluşturur.

Toz Boya Sisteminin Ana Bileşenleri

- Toz Boya Kabini: Boyanın püskürtülmesi ve ilk aşamaların gerçekleştiği kapalı bir alandır.

- Toz Boya Fırını: Boyalı parçaların yüksek sıcaklıkta ısıtılarak boyanın sertleştirildiği bölümdür.

- Toz Boya Makinesi: Boyanın püskürtülmesini sağlayan, elektrostatik yükleme ve püskürtme sistemlerini içeren makinedir.

- Toz Boya Tesisleri: Tüm bu bileşenlerin bir araya getirildiği, endüstriyel ölçekte toz boya uygulamalarının yapıldığı tesislerdir.

Toz Boya Süreci

- Ön İşlem: Boyanacak yüzeyin temizlenmesi, yağdan arındırılması ve paslanmaya karşı korunması.

- Boya Uygulaması: Toz boya, elektrostatik yöntemle yüzeye püskürtülür.

- Sinterleme: Boyalı parça, fırında yüksek sıcaklıkta ısıtılarak boya sertleştirilir.

- Soğutma ve Kontrol: Parçanın soğuması ve kalite kontrol işlemleri.

Toz Boyanın Avantajları

- Dayanıklılık: Darbelere, aşınmaya ve kimyasallara karşı yüksek dayanıklılık sağlar.

- Çevre Dostu: Solvent içermediği için çevreye daha az zarar verir.

- Verimlilik: Hızlı ve verimli bir uygulama yöntemidir.

- Estetik Görünüm: Çeşitli renk ve dokularda üretilebildiği için estetik bir görünüm sağlar.

- Ekonomik: Uzun ömürlü olduğu için uzun vadede daha ekonomiktir.

Toz Boya Uygulama Alanları

Otomotiv, beyaz eşya, mobilya, inşaat, makine imalatı gibi birçok sektörde yaygın olarak kullanılmaktadır. Özellikle metal ürünlerin yüzeylerinin korunması ve estetik görünümünün sağlanması için tercih edilmektedir.

Ek Bilgiler

- Toz Boya Türleri: Termoset ve termoplastik olmak üzere iki ana türü vardır.

- Fırın Tipleri: Konveksiyonlu, radyant ve kombinasyonlu fırınlar gibi farklı tipleri bulunmaktadır.

- Uygulama Teknikleri: Otomatik ve manuel olmak üzere iki ana uygulama tekniği vardır.

Toz boya makineleri hakkında daha fazl